隨著工業4.0的推進和全球制造業的轉型,智能制造技術已成為現代工業發展的核心驅動力。它融合了物聯網、大數據、人工智能、機器人技術等前沿科技,旨在提升生產效率、優化資源利用并實現生產過程的智能化與自適應。數字化工廠作為智能制造的重要載體,通過虛擬仿真、實時數據監控和自動化控制,構建了高度集成的生產環境。

智能制造技術的核心在于其數據驅動特性。利用傳感器和工業互聯網,工廠能夠實時收集設備狀態、生產進度和質量數據。這些數據通過云計算平臺進行分析,為決策提供支持,例如預測性維護可以提前發現設備故障,減少停機時間;自適應生產系統能根據訂單變化自動調整生產線參數。人工智能算法的應用使得機器能夠學習并優化操作流程,例如在質量控制中,視覺識別系統可檢測產品缺陷,精度遠超人工。

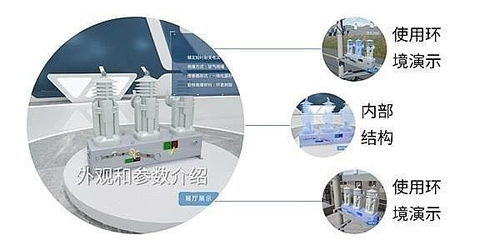

數字化工廠的應用則將這一理念付諸實踐。它涵蓋了從設計到交付的全生命周期管理。在虛擬環境中,工程師可以通過數字孿生技術模擬整個生產流程,識別瓶頸并優化布局,從而降低實際實施風險。在運營階段,自動化設備和協作機器人協同工作,提升了生產線靈活性。例如,在汽車制造業,數字化工廠實現了定制化生產,客戶訂單可直接驅動供應鏈和生產排程。

網絡技術服務在這一過程中扮演了關鍵角色。高速、低延遲的5G網絡確保了設備間實時通信,而邊緣計算則處理本地數據,減少云端延遲。網絡安全措施保護工廠免受網絡攻擊,確保生產連續性。服務提供商還提供定制化解決方案,如基于云的監控平臺,幫助企業遠程管理多個工廠。

附帶的56頁PPT資料進一步詳細闡述了這些概念,包括案例分析、技術架構和實施步驟。例如,某制造企業通過引入智能制造系統,將生產效率提升了30%,同時降低了15%的能源消耗。PPT還強調了人才培養的重要性,因為技術的成功應用需要員工具備數字技能。

智能制造與數字化工廠不僅是技術升級,更是企業競爭力的關鍵。隨著技術的不斷演進,未來工廠將更加智能、綠色和互聯,推動全球制造業邁向新高度。企業應積極擁抱這些變革,利用網絡技術服務優化運營,以實現可持續發展。